2025-06-08 00:25:30

1.油蒸气处理

需配置活性炭吸附或催化燃烧装置,避免真空泵油污染。

2.材料兼容性

对易挥发材料(如某些塑料)需谨慎选择真空度和温度。

3.维护成本

真空泵需定期更换油液,冷凝系统需防堵塞。

二、技术对比技术 优势 劣势

真空负压 高效、节能、环保 设备成本较高

超声波清洗 适合复杂结构 依赖化学药剂,能耗较高

溶剂清洗 溶解力强 毒性风险,环保压力大

总结:真空除油设备的负压技术凭借其高效、环保的特性,已成为制造业中不可或缺的清洗手段。未来随着真空泵技术的进步(如干式真空泵的普及),其应用范围将进一步扩大,尤其在半导体、新能源等领域具有潜力 实验室真空机配备高精度压力系统,可模拟太空微重力环境,为航天器零部件测试提供可靠。贵州镀层均匀性盲孔产品电镀设备

工艺参数的智能调控

工艺参数的智能调控

现代负压处理设备配备AI算法,可根据盲孔尺寸、材质及污染类型自动优化工艺参数。通过实时监测真空度、气流速度和处理时间等关键指标,系统能动态调整比较好工作模式。例如针对钛合金盲孔的氧化层去除,设备可在0.01秒内完成压力脉冲调节,确保处理效果的一致性和稳定性。

纳米级清洁效能验证第三方检测数据显示,负压处理技术可将盲孔内颗粒残留量降低至0.01mg/cm?以下,远优于行业标准。在某航空发动机叶片的微孔测试中,处理后孔壁粗糙度Ra值从1.6μm降至0.4μm,同时去除了99.99%的表面有机物。这种深度清洁能力为后续涂层工艺提供了理想基底。 单孔位盲孔产品电镀设备智能温控系统,除油效率提升 30%!

现代负压加工系统智能控制系统

现代负压加工系统智能控制系统

现代负压加工系统采用多参数闭环控制,通过压力传感器(精度0.01kPa)、振动监测仪(分辨率0.1μm)等设备,实时调整进给速率和真空度。某汽车零部件厂商应用案例显示,系统响应时间缩短至15ms,良品率从82%提升至96%,单台设备年产能增加30万件。

特殊材料的加工适应性针对钛合金、碳纤维复合材料等难加工材料,负压技术通过调控气流温度(-50℃~+200℃)和湿度(5%~80%RH),实现了材料去除率提升60%。在航天发动机喷嘴制造中,该技术成功实现了Inconel718合金0.1mm微孔的无缺陷加工。

盲孔结构的精密制造困境盲孔作为机械结构中常见的特征,其深径比通常超过 5:1,在微型化趋势下甚至可达 20:1。这种封闭腔体设计在航空航天涡轮叶片、半导体封装基板、精密液压阀体等领域广泛应用,但传统加工手段存在三大痛点:

一是电火花加工后残留的碳化物难以,

二是超声清洗在深孔底部形成清洗盲区,

三是化学蚀刻后残留的酸液会引发电化学腐蚀。某航天发动机制造商检测数据显示,未经深度处理的盲孔在 500 小时盐雾测试后,孔底锈蚀率高达 43%,直接影响产品寿命。 循环过滤系统,除油剂成本降 70%!

如何根据不同行业的需求定制化真空除油设备?

如何根据不同行业的需求定制化真空除油设备?

真空除油设备通过负压技术实现高效表面清洁,其优势在于深度渗透深盲孔(长深比>10:1)、微型沟槽等复杂结构,清洁率可达 99.5% 以上。通过降低气压使液体沸点降低(如 50℃沸腾),结合超声波空化效应,可在低温下快速剥离顽固油污,避免高温对材料的损伤。设备采用模块化设计,可根据行业需求定制:半导体领域配置分子泵实现 1×10??Pa 极限真空;航空航天行业集成高温真空系统处理烧结油污;新能源电池领域通过真空置换干燥控制水分<10ppm。相比传统工艺,其化学药剂用量减少 60%,能耗降低 70%,适用于精密光学、医疗植入物、液压元件等高要求场景。未来趋势向智能化(AI 优化参数)、绿色化(超临界 CO?清洗)发展,满足半导体、航天等领域的超洁净需求。 航天级除油标准,液压阀体清洁度提升 90%!江苏盲孔产品电镀设备价格

真空负压 3 秒,0.1mm 盲孔油渍全消失!贵州镀层均匀性盲孔产品电镀设备

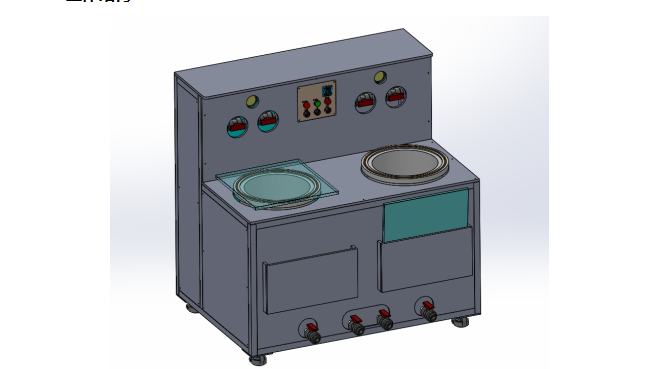

【深孔盲孔电镀!真空负压黑科技重新定义精密制造】颠覆传统的技术:

通过-0.1MPa真空负压系统+动态压力波动技术,强制排出0.1mm微孔内空气,使镀液100%渗透深径比10:1的盲孔底部,突破"孔口厚、孔底薄"的行业难题!?五大颠覆性优势?全孔均匀度:镀层厚度偏差≤5%(传统工艺20%!)

?深孔穿透率:300μm盲孔垂直深镀能力

?良品率飙升:某电子厂实测从65%→92%

?效率飞跃:单批次处理时间缩短40%

?绿色智造:镀液消耗降50%+废水减30%??精密制造全能王PCB盲埋孔|航空钛合金深孔|液压阀精密结构|医疗植入体镀层结合力达50MPa,盐雾测试超200小时!????可视化数据对比?传统工艺:孔口镀层0.3mm|孔底0.05mm→漏镀严重

?负压电镀:全孔均匀0.25mm±0.01mm→显微镜级完美

????降本增效双引擎自动化操作省40%人工,长期综合成本下降25%! 贵州镀层均匀性盲孔产品电镀设备